L’impression 3D en première ligne dans la lutte contre le coronavirus

Sur le continent, universités et écoles d’ingénieurs multiplient les initiatives pour répondre à la crise sanitaire et conçoivent notamment masques et respirateurs grâce à des imprimantes 3D.

Face à l’épidémie de Covid-19, les États et les entreprises ne sont pas les seuls à se mobiliser. Le monde universitaire est aussi sur le pont, utilisant savoir-faire et techniques de pointe pour produire des équipements de protection ; mais aussi des respirateurs destinés aux hôpitaux.

Des étudiants s’attellent ainsi à la confection de masques et visières de protection, principalement à destination du personnel soignant. Ceux de de l’école nationale d’ingénieurs de Sousse (Eniso) en Tunisie en ont déjà produit 2 500. Ils ont bénéficié pour cela de l’aide de la start-up 3DWave, qui a mis à leur disposition des imprimantes 3D.

Créée en 2018 à Sousse, 3DWave, spécialisée en impression 3D et en réalité augmentée, travaille habituellement surtout pour l’industrie aéronautique. Le processus de fabrication ne prend que deux minutes, une rapidité qui permet une production journalière moyenne de 300 unités. Au Maroc, l’université Mohammed V, l’université internationale de Rabat (UIR) et l’université Ibn Tufail de Kénitra, ont non seulement produit 5 000 masques FFP2 et visières de protection, mais elles fournissent également des drones capables de diffuser des messages de sensibilisation pour lutter contre l’épidémie.

Dans la capitale burkinabè, l’institut 2iE, école d’ingénieurs fondée en 1969 par quatorze pays africains à Ouagadougou au Burkina Faso est aussi mobilisée sur le sujet. Une équipe de chercheurs et d’étudiants a soumis au Centre des opérations de réponse aux urgences sanitaires (Corus), l’organe public chargé de la gestion de l’épidémie, un projet de production de visières faciales. « Grâce à des imprimantes en 3D de haute précision, nous sommes capables de produire ces équipements ainsi que les pièces de rechange des respirateurs et des valves », détaille le Pr Hamma Yacouba, secrétaire général de 2iE, ancien directeur de recherches et spécialiste des eaux agricoles.

Une cinquantaine de visières ont déjà été livrées aux autorités sanitaires, mais leur coût reste élevé, à environ 1,475 million de F CFA pour 500 unités.

Des respirateurs locaux et non invasifs

Toujours grâce à la 3D, 2iE entend également, à court terme, fabriquer localement des respirateurs. « Si le Mali et le Niger en font la demande, nous pouvons mettre en œuvre un partenariat pour dupliquer ce projet », reprend le professeur nigérien.

Au Maroc, l’université Mohammed VI Polytechnique, en partenariat avec plusieurs autres institutions dont le ministère de l’Industrie et le Groupement des industries marocaines aéronautiques et spatiales (Gimas), a relevé le pari du respirateur non invasif 100 % national. Quelque 500 modèles, fonctionnant à l’électricité ou sur batterie et disposant d’une autonomie de 3 000 heures, doivent être livrés ces prochains jours en complément des 3 000 respirateurs disponibles dans le royaume. Financées principalement par le géant des phosphates OCP, les équipes de l’université conçoivent aussi des appareils de mesure de la température qui pourront être installés à l’entrée des établissements publics.

Nous fonctionnons en open source. Toutes les indications de production seront mis en ligne le 4 mai

Dans d’autres pays, l’impression 3D joue un rôle clé dans le développement de l’offre de respirateurs. Grâce à cette technique, les étudiants de l’École polytechnique de Thiès au Sénégal affirment pouvoir en produire une cinquantaine par semaine alors même que le pays n’en détient que 80 actuellement.

Des coûts de production divisés par 10

La Tunisie se montre aussi en pointe sur le sujet. À Sousse, les élèves de l’Eniso, en collaboration avec des étudiants de la faculté de médecine de la ville, ont planché sur un prototype de respirateur – l’hôpital local n’ne possédant que treize. Début avril, ils ont mis au point un appareil d’oxygénothérapie à haut-débit qui permet de traiter les malades souffrant d’insuffisance respiratoire sévère sans les intuber.

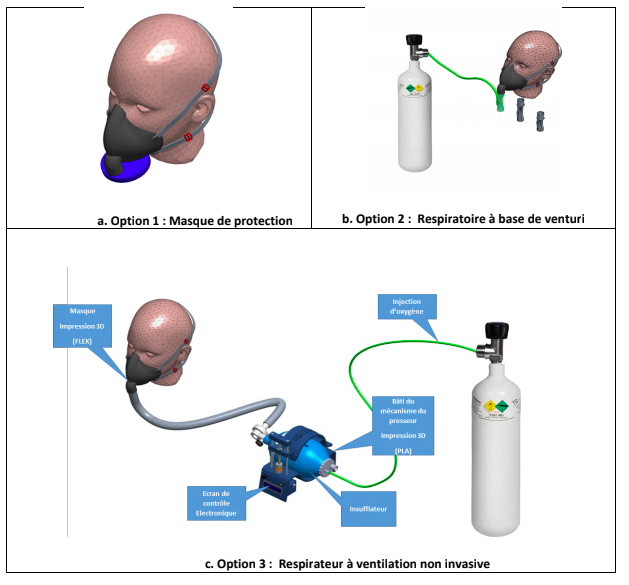

Dans la capitale, Tunis, l’École polytechnique de l’université centrale a travaillé avec Ditex, un centre d’expertise développé par Dassault Systems, et l’Université de Lorraine pour concevoir un prototype de respirateur non invasif pouvant être produit par une imprimante 3D. Le dispositif, dont les premiers exemplaires sont produit par Tech3D, une entreprise française, peut également servir de simple masque de protection à filtre lavable.

« Nous fonctionnons en open source. Toutes les indications pour produire le respirateur (mode d’emploi, liste des matériaux à utiliser) seront mis en ligne le 4 mai », explique Nidhal Rezg, professeur à l’université de Lorraine qui a délocalisé plusieurs masters en Tunisie et au Maroc et mène le projet depuis le 26 mars depuis la France. Coût du dispositif : environ 400 euros contre près de 4 000 euros pour un appareil traditionnel. L’équipe de Nidhal Rezg planche désormais sur l’après pandémie en concevant un robot autonome capable de désinfecter des pièces entières grâce à des lampes à UV.

Une production de gels hydroalcooliques et de tests

Plusieurs universités et écoles se sont également mises à en produire du gel hydroalcoolique pour aider à faire face à la demande. C’est notamment le cas de2iE, qui fabrique des solutions hydroalcooliques pour les institutions publiques et les administrations. Elle prépare notamment une livraison de 3 000 litres pour l’Unicef, le ministère burkinabè de l’Eau et de l’Assainissement ayant aussi passé commande. « Nous sommes prêts à fournir jusqu’à 100 000 litres au prix de 3 500 F CFA [5,34 euros] le litre », explique à Jeune Afrique le Pr Hamma Yacouba.

Même chose à Yamoussoukro, en Côte d’Ivoire, où les chercheurs de l’Institut national polytechnique Félix Houphouët-Boigny (INP-HB) ont mis au point dans leur usine-école une solution et un gel hydroalcooliques répondant aux normes de l’Organisation mondiale de la santé. Les premiers échantillons ont été distribués le 3 avril. La production reste très modeste, même si les chercheurs se donnent l’objectif de 10 000 flacons de 500 millilitres par jour.

Des investissements de plusieurs dizaines de millions de francs CFA sont nécessaires pour développer la production à grande échelle, souligne Koffi N’Guessan, le directeur général de l’INP-HB, qui travaille aussi sur des tests de dépistage du coronavirus.